1.1熔接技術及應用

熔接技術,顧名思義就是焊接時材料要熔化完成焊接。又分為兩大類,被焊接本體材料熔化與外加焊接材料 熔化。被焊接材料本體熔化完成焊接,如圖1.1-1高溫銅棒熔接,此類熔化焊接需要高溫條件(具體視熔接母材 熔點決定),常用于純金屬結構件連接。另一類熔接是有外加焊接材料參與,如傳統(tǒng)的電弧焊接,例如不銹鋼焊接 ,使用不銹鋼焊條。

熔接完成兩塊不銹鋼間的連接。無論需不需要外加材料參與,此類焊接都需要高溫條件,不適合 PCBA焊接 工藝。如圖1.1-2汽車電子產(chǎn)品之銅件焊接。此結構件如果使用銅塊以CNC 加工中心一體成型,成本太高、不 符合市場需求。如果使用銅條沖壓折彎成型,外加銅柱攻絲成型,組裝成最終結構件則經(jīng)濟效益提高很多。問題 是攻絲后的銅柱與銅條間的連接如何完成?使用螺絲方式連接,銅條太薄;使用軟釬焊接,結構強度不足,此 時高溫熔接便是首選方案。常見的高溫熔接技術如電阻焊,利用導體壓緊施以瞬間大電流熔化本體材質完成熔 接。另一個常見的熔接是超聲熱壓焊接,常用于高端線束與端子之間的焊接,如銅導線與銅端子熔接,銅導線與 鋁端子熔接,圖1.1-3線束熔接。此類連接技術在高端精密裝配中應用成熟,特別是大電流、大電壓線束制作與 焊接領域使用廣泛。部分線束制作成的超大電流應用場景會將線束及銅線辮直接壓合成規(guī)則形狀以被裝配使用圖 1.1-4特殊線束制作,也是使用加壓熔接方式完成。

1.2溶接技術及應用

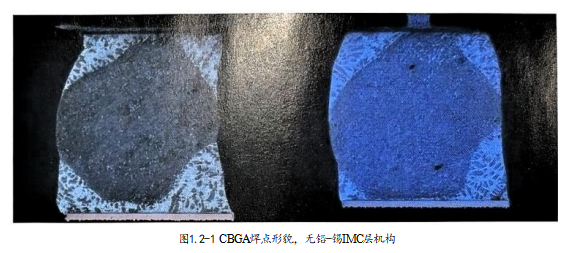

溶接,就是溶化焊接。常見的有鉛焊接、無鉛焊接工藝中,使用軟釬焊料加熱至熔化,熔化的焊料與被焊接 母材接觸,母材材質溶解進入液態(tài)焊料,最終形成焊點。最典型的就是有鉛焊接工藝中CBGA的焊接,圖1.2- 1CBGA 焊點。常見CBGA 使用的高鉛核成份為9010,即90%的鉛Pb,10% 的錫Sn。鉛與錫是無限互溶體 (也有同仁稱謂無限固溶體),也就是錫中添加鉛,從純錫到接近純鉛,比率不限制。有鉛共晶焊料為Sn63%- Pb37%, 焊料熔化呈液態(tài)時與9010的高鉛核接觸,高鉛核錫鉛與液態(tài)錫鉛無限互溶,產(chǎn)生原子間力結合,冷卻 后形成焊點。需要說明的是,此種焊接并不生成新的錫-鉛合金如 SnxPby, 也就是業(yè)界常說的金屬間化合物。

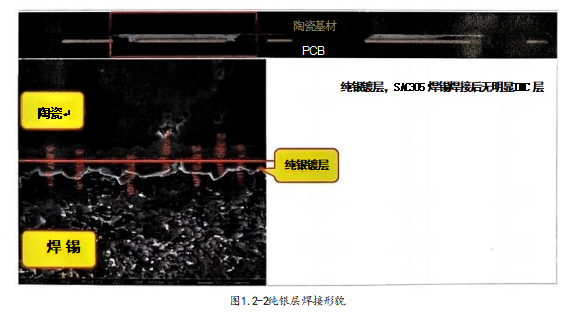

溶接在無鉛接工藝中應用廣泛, PCBA業(yè)者并不陌生,但業(yè)者較少特別留意區(qū)分。如陶瓷本體涂鍍厚銀層, 使用SAC305焊錫焊接,焊接界面并無明顯的界面合金層,圖1.2-2純銀層焊接形貌。純銀導線使用6337共晶 焊料焊接,形成的焊點也不是Ag3Sn 界面,焊接界面就是錫銀混合物。在IC Package領域,溶接也十分常見, 如純金焊點使用金- 錫焊料焊接,其本質也是溶接。

1.3焊接技術及應用

電子產(chǎn)品焊接技術,在整個焊接領域稱謂軟釬焊,都屬于低溫焊接領域。工業(yè)界所說的高溫焊接、中溫焊 接、低溫焊接三大區(qū)塊,軟釬焊是低溫焊接區(qū)塊。在此我們不討論其它區(qū)塊,但就軟釬焊而言,電子產(chǎn)品制造業(yè)界稱謂PCBA, 中文寫作印刷線路板裝配制程或工藝。 PCBA 制程中,常見的焊接有SMT 回流焊制程、波峰焊制程、選擇焊制程、手工焊制程、機械手焊接制程、Hot-Bar 焊接制程、激光焊接制程、Mini 焊接制程、小錫爐制程、 熱風槍制程、渦流焊接制程、超聲熱壓焊接制程、Hot-Plate 制程、燒結制程、汽相焊接制程等。至于氮氣回流焊、 空氣回流焊、真空回流焊、氮氣真空回流焊都屬于回流焊接制程;汽相焊、真空汽相焊都屬于汽相焊制程,嚴格 意義上說都屬于回流焊接制程,不同的是加熱方式而已;甲酸爐、乙酸爐、氮氫爐、燒結爐等都屬于焊接制程中的特殊焊接制程,爐膛內使用不同還原劑稱謂就有了區(qū)別,本質還是完成焊接。在線設備、離線設備、垂直爐、 網(wǎng)帶爐等稱謂,不過是強調焊接設備的某些特征,本質上同樣是完成焊接的設備。

PCBA 焊接工藝看起來種類很多,本質上只有三類:錫-銅間焊接、錫-鎳間焊接、溶接。溶接前文有介紹, 這里談談最常見的錫-銅間焊接與錫-鎳間焊接。

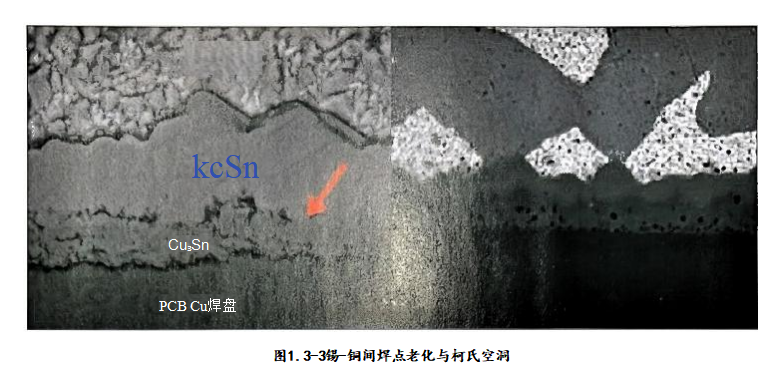

PCBA 焊接,從焊點結構上講可以分為PCB 端焊接與元器件端焊接。 PCB 表面處理有很多種,常見的有 OSP (有機保焊膜、裸銅板、Entek)、沉 銀(I-Ag)、 沉 金(ENIG)、 沉 錫(I-Sn)、 噴錫(HASL、 熱風整平)、 選化板(選擇性化學鎳金、選擇性化學鎳把金)、化學鎳把金(ENEPIG) 等。電鍍鎳金一般不用于直接焊接,原 因是金層過厚,焊點存在金脆化風險。雖然PCB 表面處理有許多種類,但焊接后形成的 IMC 卻只有兩類,即錫- 銅間焊接、錫-鎳間焊接。OSP 板、沉銀板、沉錫板、噴錫板四者焊接形成的 IMC相同,都是Cu?Sn? 、Cu?Sn, 焊接正常的焊點切片圖呈現(xiàn)典型的扇貝狀形貌,圖1.3-1錫-銅間焊接 IMC 形貌。當焊點過度生長或老化后呈 層狀結構,圖1.3-2錫-銅間焊點過度生長老化形貌。焊點過度老化、或焊接不良時,位于IMC(Cu?Sn?) 底部的 Cu?Sn 層逐漸增厚,有時伴隨著明顯的納米級微空洞(柯氏空洞),圖1.3-3錫-銅間焊點老化與柯氏空洞。關于焊點老化失效機理與控制方案,可以參考《產(chǎn)品失效機理與預防對策》 一書。書中對各種焊點失效機 理與控制方案有詳細闡述,以供參考。

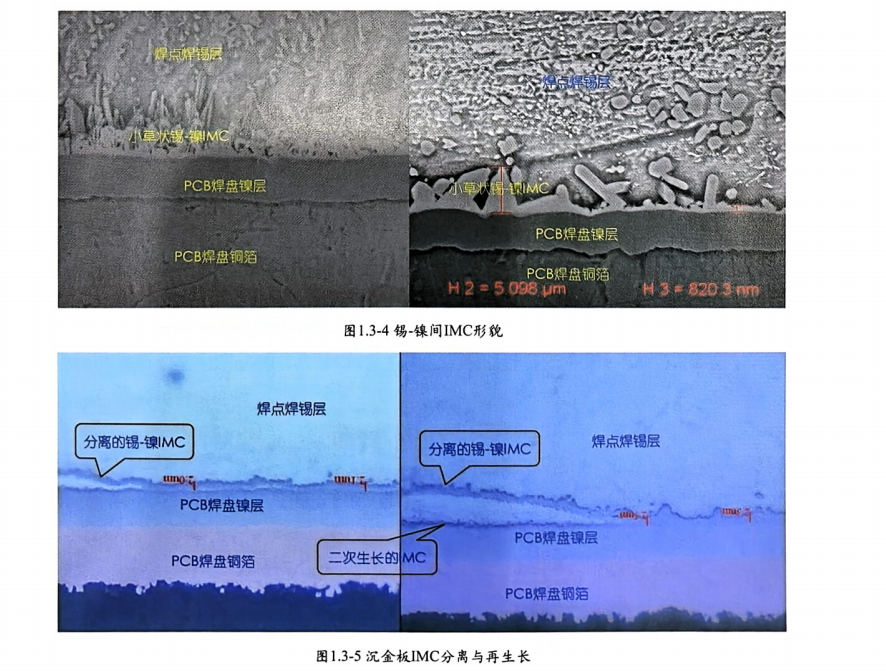

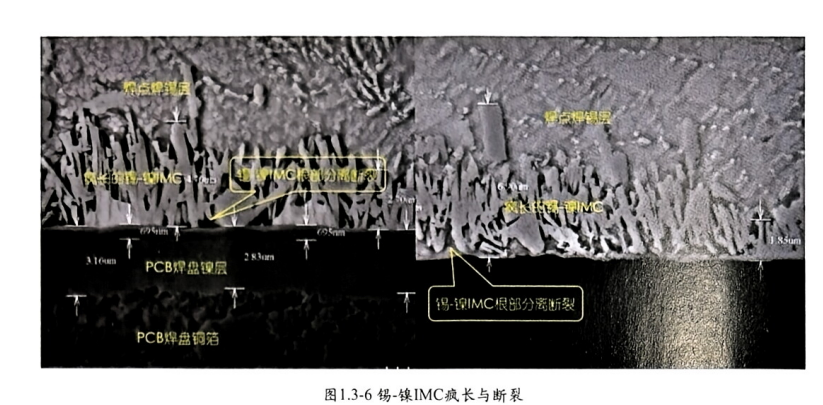

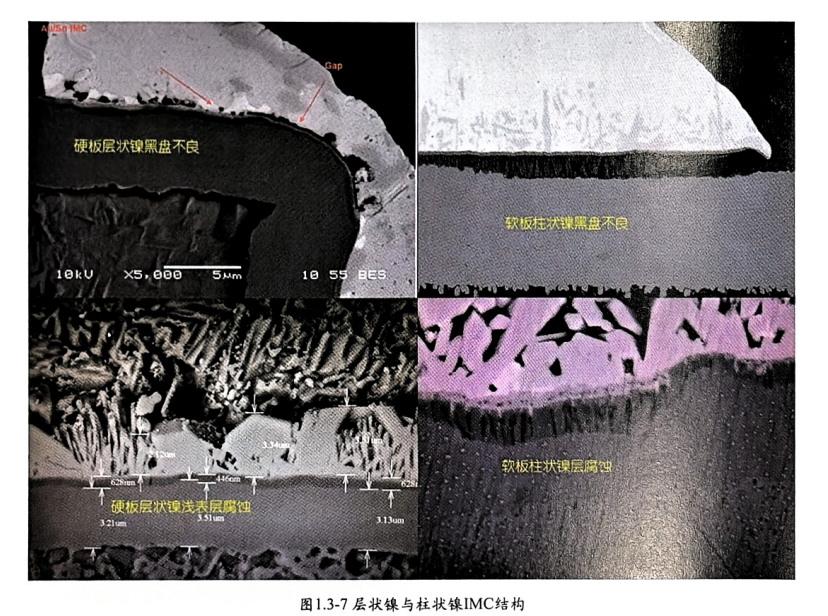

化學鎳金板(又稱沉金板、化金板、化鎳浸金板)、化學鎳鈀金板、電鍍鎳金板,這些表面處理的PCB 焊 接后形成的IMC 為錫-鎳間金屬化合物,這種界面合金典型形貌在切片樣品中呈小草狀,圖1.3-4錫-鎳間IMC 形貌。這種生長在鎳層的IMC二次生長會出現(xiàn)剝離現(xiàn)象,底部會新生長一層IMC, 原有的IMC 則離開焊接界面 進入焊點焊錫內,圖1.3-5沉金板IMC 分離與再生長。當化學鎳層品質異常(如沉金制程腐蝕過度、鎳層氧化、 黑盤)、PCB表面處理后清洗不徹底殘留腐蝕性化學品如硫、氯等物質時或殘留碳、氧等元素,焊接時會出現(xiàn) IMC 瘋長現(xiàn)象,嚴重者IMC 根部出現(xiàn)懸空斷裂現(xiàn)象,圖1.3-6錫-鎳IMC瘋長與斷裂。對于FPC 而言,其常用 的表面處理工藝與硬板相同,但軟板的特性決定了FPC 無法采用噴錫工藝。同時要提出的是,FPC 因本身要具 備彎折特性,化學鎳金(ENIG) 表面處理工藝中生成的鎳層與硬板稍有不同。硬板的鎳層為層狀結構,FPC 的

鎳層為柱狀結構,俗稱柱狀鎳。體現(xiàn)在焊點切片形貌上有所不同,特別是鍍層處理不良、有氧化腐蝕時特別明顯,圖1.3-7層狀鎳與柱狀鎳 IMC結構。

需要說明的是,市場上還有一種PCB表面處理為化學薄鎳薄鈀金,該種PCB 焊接時金層、鈀層、鎳層均 會溶解于液態(tài)焊錫內,露出PCB焊盤銅箔與焊錫生成錫-銅IMC. 因鎳層、鈀層、金層均溶解進入焊點,故而焊 點內充斥著大量的金屬間化合物,此類焊點機械強度會一定程度降低,需要灌封加固。如封裝常用的化學鎳鈀金工藝。

只要掌握這些關鍵要素,判斷焊點品質就有了標準與底線,在分析焊點品質時便有了基礎與基準。

注:本文摘自薛廣輝老師《電子產(chǎn)品制造工藝解析之回流焊接制程》一書